اندازهگیری جریان یک فرآیند مهم با کاربردهای متنوعی مانند اندازهگیری سرعت جریان خون در انسان تا اندازهگیری و کنترل سرعت جریان در چاه نفت مفید برای استخراج نفت است. بخش مهمی از چندین صنعت مانند شیمیایی، تصفیه فاضلاب، خمیر و کاغذ، نفت و گاز و چندین صنعت دیگر را تشکیل می دهد. دامنه اندازه گیری جریان بسیار فراتر از آن چیزی است که در بخش های زیر پوشش داده شده است. این سیستم جامع شامل چندین فرآیند، تکنیک و فناوری است. ما سعی کرده ایم نوک کوه یخ را که اندازه گیری جریان است لمس کنیم.

دقت اندازه گیری جریان، عملکرد سیستم را تعیین می کند. یک سیستم با عملکرد خوب نتایج بسیار دقیقی را ارائه می دهد. چندین فناوری جدید در این حوزه برای پشتیبانی از سیستم های اندازه گیری جریان در حال توسعه هستند. این سیستم ها و همچنین فرآیندهای مستقیم و غیرمستقیم می توانند به سازمان ها در دستیابی به نتایج درخشان کمک کنند.

در این کتاب راهنما، مفاهیم، فرآیندها و سیستمهای اندازهگیری جریان را که برای افراد آماتور و حرفهای مفید هستند، مورد بحث قرار خواهیم داد. آنها موضوعات نظری و عملی را با اطلاعات جالب و چیزهای بی اهمیت در مورد اندازه گیری جریان در بر می گیرند. از بینالنهرینها تا داپلر گرفته تا جدیدترین یافتههای گروهی، این کتاب راهنمای خواندنی جالب و همچنین آموزنده است.

اندازه گیری جریان چیست؟

همانطور که از نام آن پیداست، اندازهگیری جریان فرآیند اندازهگیری میزان جریان و حجم یک مایع یا گاز است. این فرآیند می تواند برای اندازه گیری مایع عبوری از یک برنامه کاربردی (همانطور که در سیستم های تصفیه آب دیده می شود)، یا ذخیره شده در یک برنامه کاربردی (همانطور که در انژکتورهای سوخت مشاهده می شود) استفاده شود. اندازهگیری جریان یک تابع حیاتی است که برای نظارت و کنترل میزان جریان مایع در برنامهها استفاده میشود. این فرآیند برای اندازه گیری جریان مواد همه کاره مانند روغن های سنگین، مواد شیمیایی ساینده و گازهای سبک استفاده می شود. از این رو، این فرآیند در برنامه های کاربردی در صنایع مختلف مورد استفاده قرار می گیرد.

اندازه گیری جریان در کاربردهای حیاتی که در آن میزان جریان یا سطح مایع ذخیره شده باید به طور منظم اجرا شود، استفاده می شود. عملکرد ایمن برنامه ها به دبی سنج ها بستگی دارد. از نظر اندازهگیری جریان، دقت از چنان اهمیتی برخوردار است که میتواند عامل تعیینکننده سود یا زیان یک شرکت باشد.

فهرست دبی سنج ها و انواع اصلی فلومتر چیست؟

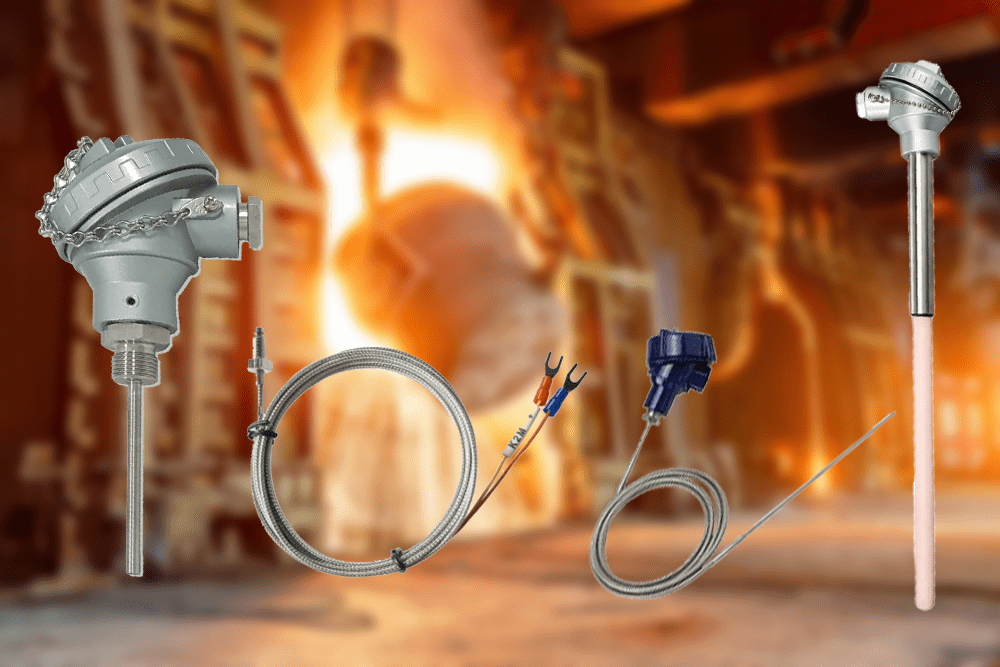

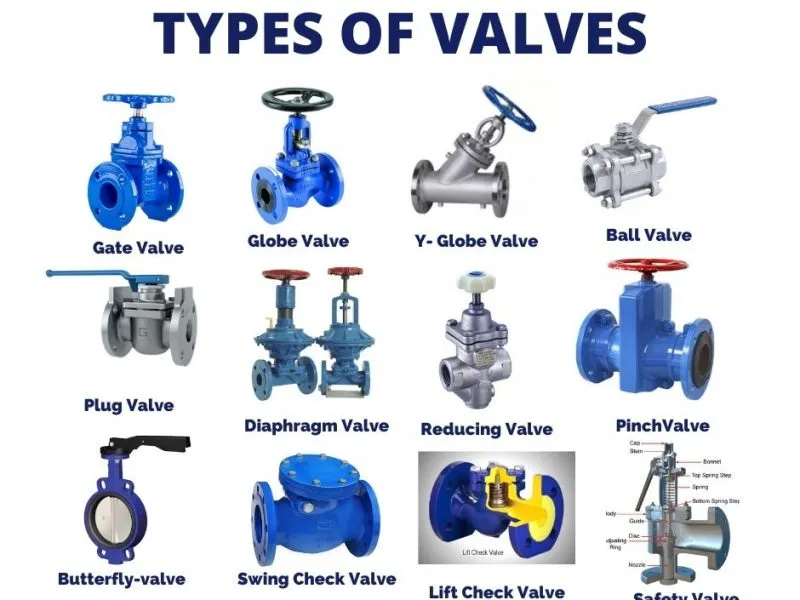

در برخی از کاربردها، جریان باید در محدوده خاصی تنظیم شود. این امر با استفاده از دبی سنج ها به دست می آید. فلومتر وسیله ای است که برای تسهیل اندازه گیری جریان استفاده می شود. دبی سنج ها به طور کلی به صورت زیر طبقه بندی می شوند:

- فشار دیفرانسیل

- صفحه اوریفیس

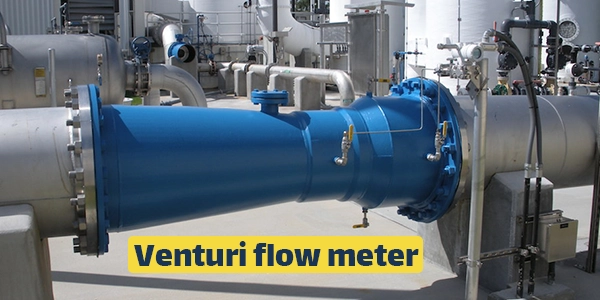

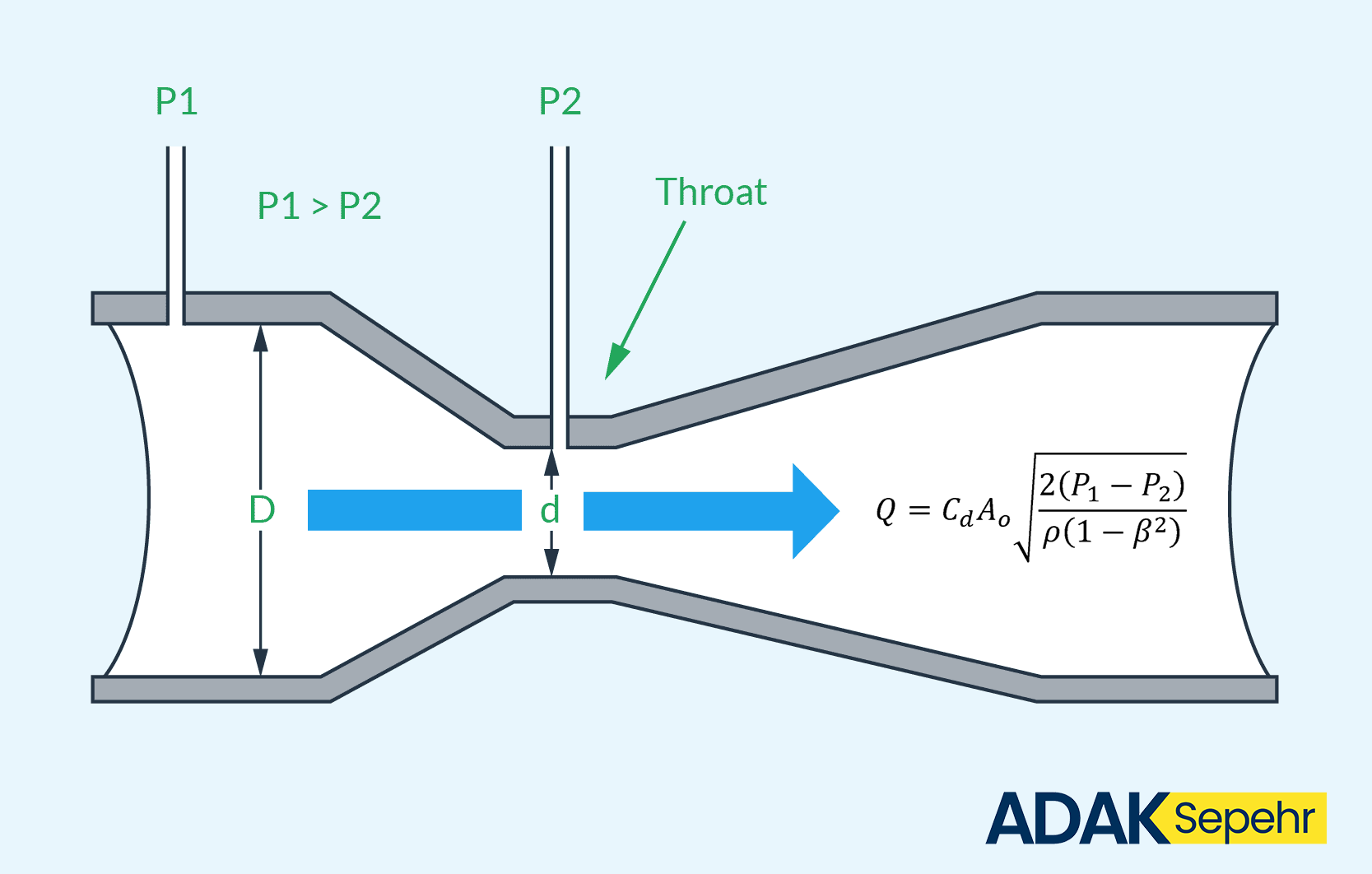

- لوله ونتوری

- لوله جریان

- نازل جریان

- لوله پیتوت

- ضربه آرنج

- مساحت متغیر (روتامتر)

- جابجایی مثبت

- پیستون رفت و برگشتی

- دنده بیضی

- دیسک نوتینگ

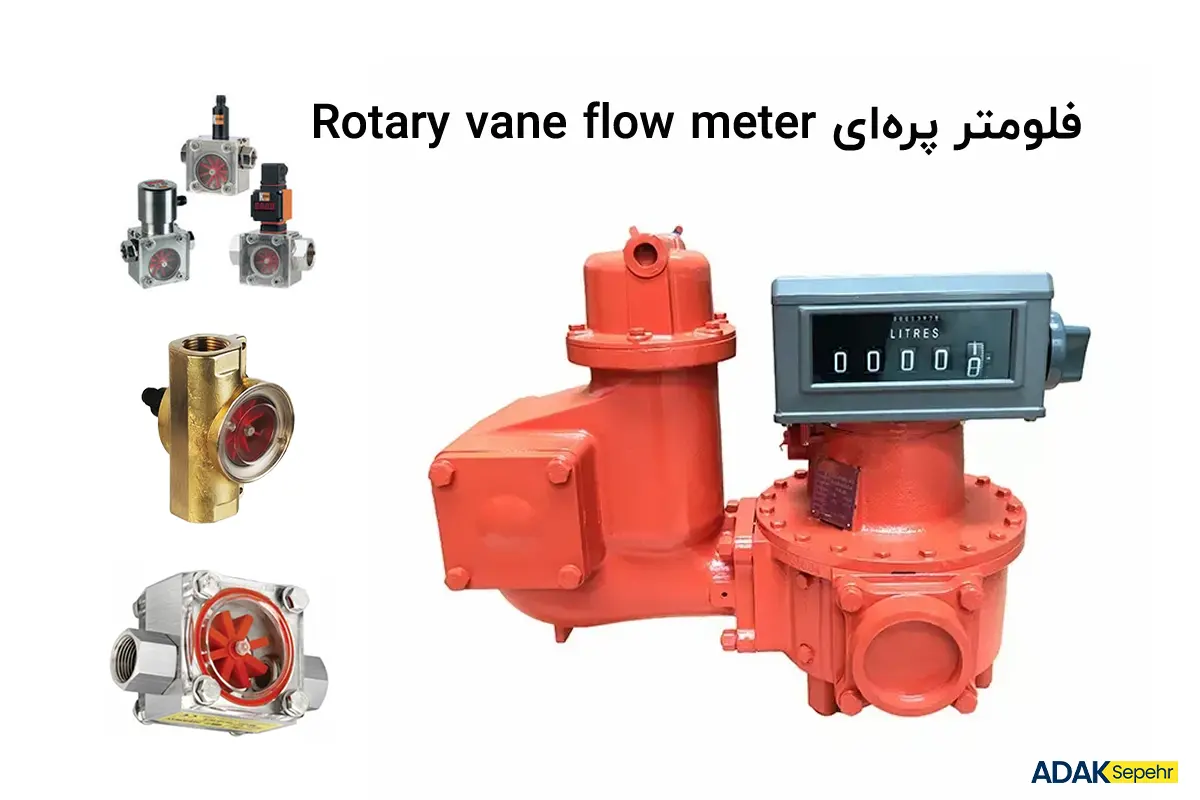

- پره دوار

- سرعت

- توربین

- گردابی

- چرخش

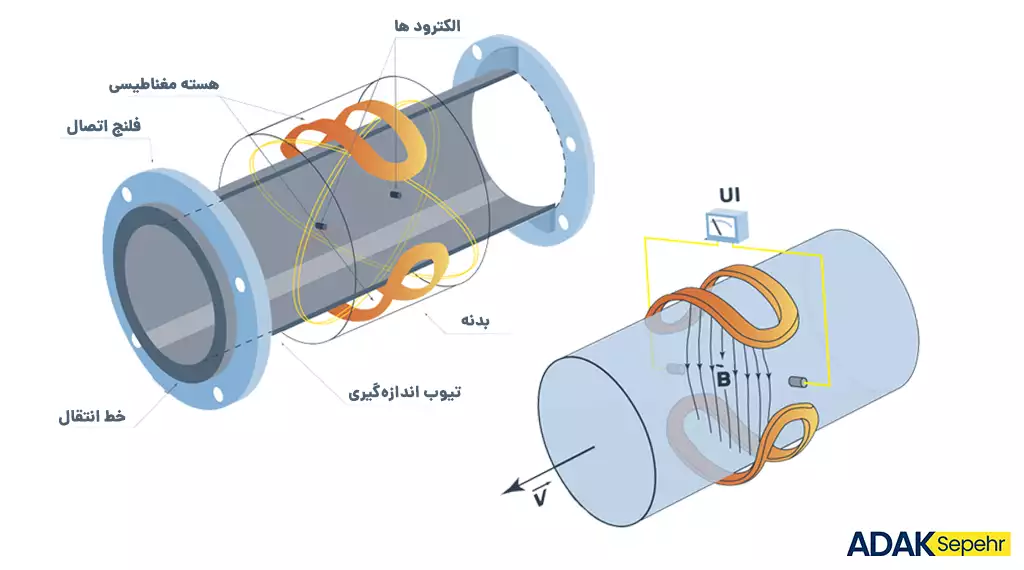

- الکترومغناطیسی

- اولتراسونیک، داپلر

- اولتراسونیک، زمان انتقال

- جرمی

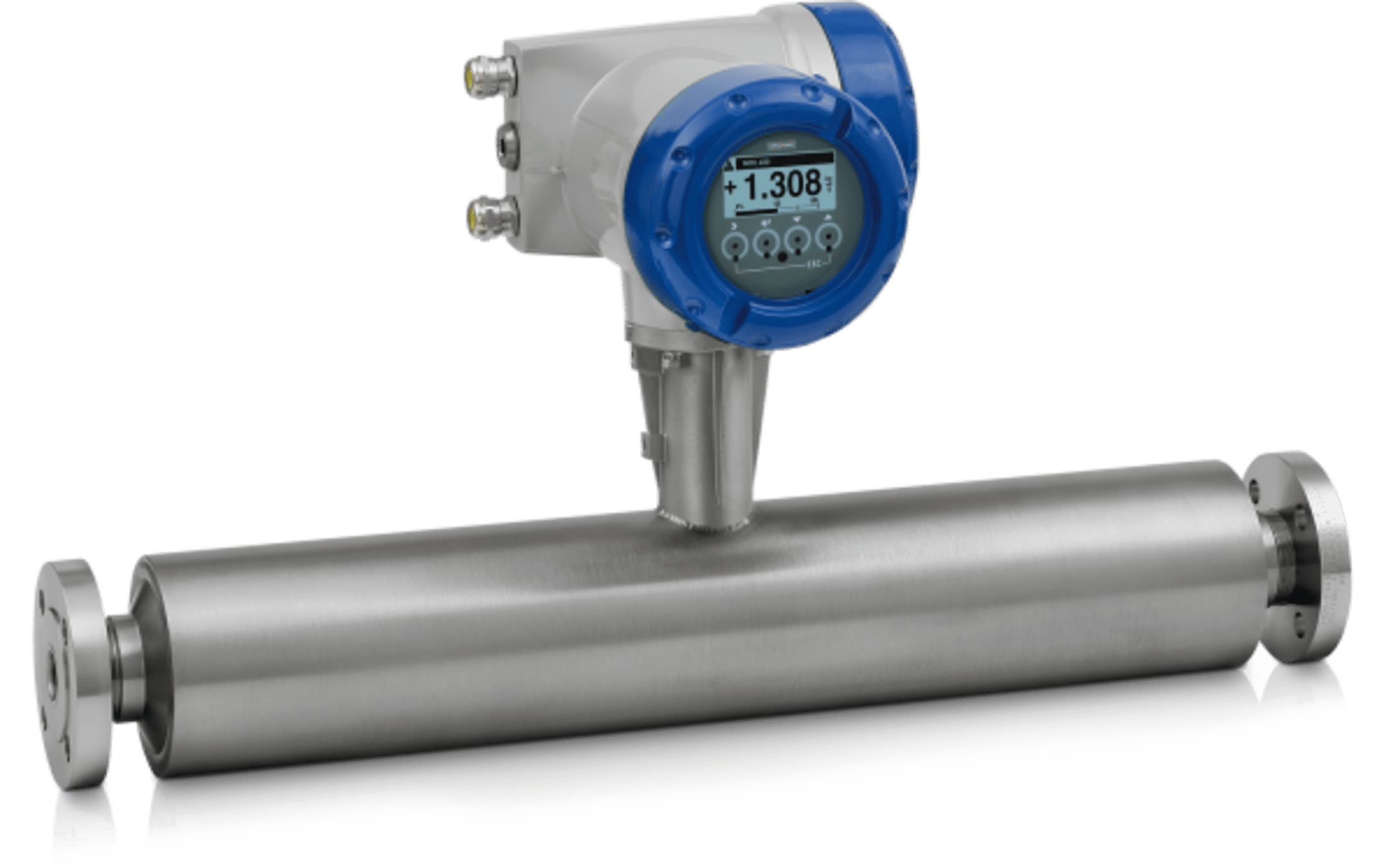

- کوریولیس

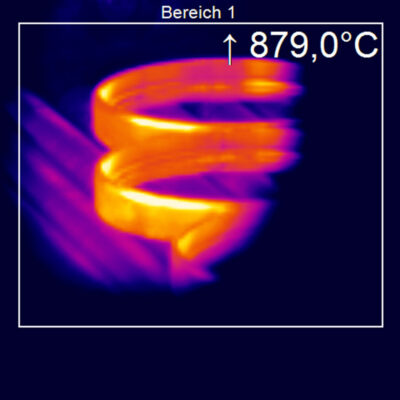

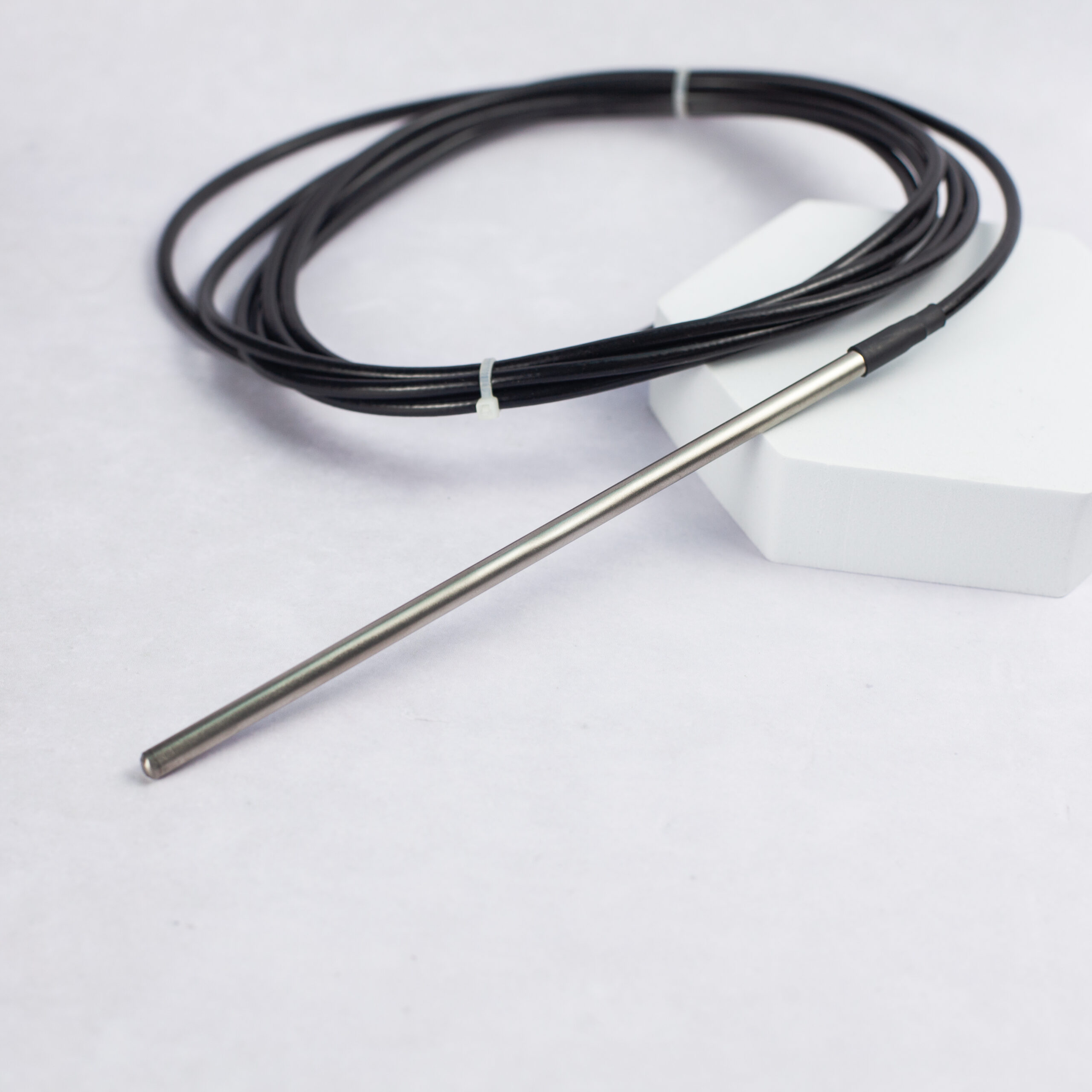

- حرارتی

- کانال باز

واحدهای اندازه گیری جریان

برای اندازه گیری دبی مایعات یا گازها می توان از فلومترها استفاده کرد. واحد بسته به عملکرد و پارامترهای اندازه گیری جریان تعیین می شود. واحد مورد استفاده با توجه به سیستم اندازه گیری که دنبال می شود و همچنین مواد اندازه گیری شده متفاوت است. رسانه های غیرمشابه باید تحت شرایط مختلف و با استفاده از واحدهای مختلف اندازه گیری شوند.

واحدهای مورد استفاده برای اندازه گیری جریان

واحدهای زیر برای اندازه گیری جریان مایع و گاز استفاده می شوند:

مایعات بر اساس چگالی اندازه گیری می شوند: لیتر در ثانیه یا گالن در دقیقه

بخار بر اساس وزن اندازه گیری می شود: تن در ساعت و کیلوگرم در دقیقه

گازها بر اساس محتوای انرژی اندازه گیری می شوند: ژول در ساعت و واحد حرارتی بریتانیا در روز

گازها همچنین بر اساس STP (دما و فشار استاندارد) و NTP (دما و فشار معمولی) در واحدهایی مانند m3/hour و accm/h (متر مکعب واقعی در ساعت) اندازه گیری می شوند. بسته به اینکه گاز در NTP یا STP اندازه گیری شود، واحدها شامل جزئیات می شوند. دو نمونه از نماد در STP و NTP به ترتیب عبارتند از: Std m3/hour و Nm3/hour

واحد اندازه گیری مطابق با محیط ماده اندازه گیری تغییر می کند. به عنوان مثال، واحدهای اندازه گیری مایعات، گازها و بخار می تواند متفاوت باشد. زیرا تغییر چگالی آنها به عوامل مختلفی بستگی دارد. چگالی گازها به فشار و دما بستگی دارد. از طرف دیگر حجم مایع مستقل از فشار است. از این رو، واحدهای مورد استفاده برای اندازه گیری رسانه های مختلف بر این اساس تغییر می کنند.

تاریخچه اندازهگیری جریان

زمان: 5000 سال قبل از میلاد

چه کسی: بینالنهرینها

چیست: قدیمیترین سابقه اندازهگیری جریان را میتوان در شهرهای سومری یافت که در نزدیکی رودخانههای دجله و فرات قرار داشتند. بینالنهرینها کانالهایی را از رودخانهها به داخل شهر برای تامین آب هر خانوار (به اصطلاح یک سیستم لولهکشی قدیمی) ایجاد کردند. آنها از روش های ساده اندازه گیری جریان برای نظارت بر میزان جریان آب از رودخانه ها به این کانال ها استفاده کردند.

زمان: 3500 قبل از میلاد

چه کسی : مصریان باستان

چه چیزی: نیلومتر

Nilometer سازه ای است که برای اندازه گیری جریان آب در طول سال ساخته شده است. این سیستم به مصریان باستان کمک میکرد تا سیلها، کششها و جریان آب متعادل را در طول فصل پیشبینی کنند. همچنین به آنها کمک کرد تا غذا و مواد غذایی خود را مطابق با حجم آب مورد انتظار در فصل آینده پیش بینی و آماده کنند.

زمان: 1738

چه کسی: فیزیکدان سوئیسی دانیل برنولی

چه: برنولی Hydrodynamica را منتشر کرد و از نظریه خود در مورد بقای انرژی در جریان مایع حمایت کرد. این فرآیند فکری پیشگام فرآیندهای مورد استفاده برای تعیین افت فشار در فرآیندها و تجهیزات مختلف بود.

زمان: 1759

چه کسی: ریاضیدان و فیزیکدان سوئیسی لئونارد اوهلر

چیست: اوهلر قانون دوم حرکت نیوتن را برای دینامیک سیالات به کار برد. او معادلات دیفرانسیل جزئی برای حرکت سیالات ایجاد کرد.

زمان: 1832

چه کسی: دانشمند انگلیسی مایکل فارادی

چه: فارادی نظریه دینام را اختراع کرد. او همچنین به توسعه نظریه مسئول اختراع فلومتر مغناطیسی نسبت داده شده است.

چه زمانی: 1842

چه کسی: فیزیکدان اتریشی کریستین داپلر

چه: داپلر رابطه ای بین فاصله و فرکانس صوت را کشف و برقرار کرد. تقریباً یک قرن بعد، کشف او امکان اختراع فلومتر داپلر را فراهم کرد.

زمان: 1843

چه کسی: مهندس عمران فرانسوی گاسپارد کوریولیس

چه: کوریولیس مسئول کشف حرکت باد و جریان های اقیانوسی ناشی از چرخش زمین است. این رانش بسته به مکان متفاوت است. برای مثال، رانش در دو قطب متفاوت است. جهت رانش نیز به نیمکره بستگی دارد. این کمک زیادی به زمینه اندازه گیری جریان کرده است.

زمان: 1845

چه کسی: جورج گابریل استوکس، ریاضیدان، فیزیکدان، سیاستمدار و الهیات ایرلندی

: بر اساس محاسبات کلود ناویر و معادلات منتشر شده برای سیالات تراکم ناپذیر، استوکس معادلاتی را استخراج کرد که به توصیف حرکت مایعات کمک کرد. این معادلات به معادلات ناویر-استوکس معروف هستند. استوکس همچنین نظریه هایی را توسعه داد که او را به اختراع قانون استوک سوق داد. این قانون به محاسبه نیروی کشش در یک سیال چسبناک کمک می کند.

زمان: 1883

چه کسی: مهندس بریتانیایی آزبورن رینولدز

چه: او «عدد رینولدز» را کشف کرد که نسبتی بدون بعد است. این عدد به ما کمک می کند ویسکوزیته یک مایع را محاسبه کنیم. این در محاسبه اندازه گیری جریان بسیار مفید است.

زمان: 1954

چه کسی: مهندس هوانوردی مجارستانی-آمریکایی تئودور فون کارمان

چه: کارمن کشف کرد که رئوس تشکیل شده در آب صرف نظر از سرعت آب همیشه ثابت هستند. کشف او کشف فلومتر Vortex را تسهیل کرد. بر اساس این اصل، اولین چرخش سنج در سال 1968 در دسترس عموم قرار گرفت.

زمان: 1954

چه کسی: ریاضیدان و پزشک کاربردی مجارستانی-آمریکایی جان فون نویمان

چه: نویمان به عنوان بنیانگذار دینامیک سیالات محاسباتی در نظر گرفته می شود. تلاش های او به شکل گیری اختراعات بزرگ در زمینه دینامیک سیالات در زمان های اخیر کمک کرده است. تئوری های او در مورد ویسکوزیته مصنوعی نیز درک مردم را از امواج ضربه ای افزایش داده است.

گاهی اوقات وقتی اکتشافاتی انجام می شود، در آن زمان از آنها استفاده نمی شود. دلایل مختلفی می تواند وجود داشته باشد که چرا این اتفاق می افتد. گاهی اوقات افراد قادر به درک دانش نیستند. در مواقع دیگر، فناوری برای حمایت از این نظریه توسعه نیافته است. از این رو، این نظریه در ذهن مردم جای می گیرد و به مرور زمان می توان آن را فراموش کرد. زمانی که این نظریه ها احیا می شوند، به عنوان کشف مجدد شناخته می شوند. به عنوان مثال، زمانی که حوزه فرعی دینامیک گرداب در حوزه دینامیک سیالات شتاب گرفت، اکتشافات و اکتشافات مجدد زیادی انجام شد.

چرا جریان را اندازه گیری کنیم؟

بدیهی است که هر جا که نیاز باشد، فلومترها برای عملکرد برنامه بسیار مهم هستند. در واقع، در برخی از کاربردها، اندازه گیری دقیق مایع و گازها برای حفظ ایمنی مورد نیاز است. با این حال، بارها و بارها، فلومترها در مواقعی که نیازی به آنها نیست نصب می شوند. در مواقع دیگر، الزامات برنامه به درستی ارزیابی نمی شود. این امر باعث ایجاد مشکلات متعددی از نظر عملکرد می شود، به غیر از هدایت نادرست وجوه شرکت.

فلومترها را می توان همراه با چندین نوع مایع استفاده کرد. پیکربندیهای مختلفی از این دستگاهها موجود است که به آنها اجازه میدهد با مایعاتی با خواص شیمیایی و فیزیکی متفاوت استفاده شوند. از نظر پیکربندی، دبی سنج ها را می توان با قابلیت ها، مواد و ظرفیت های مختلف طراحی کرد. مشخصات را می توان با توجه به نیازهای برنامه و صنعت سفارشی کرد.

به عنوان مثال، فلومترهای تخصصی برای استفاده در تصفیه خانه های فاضلاب در دسترس هستند. مواد مورد استفاده برای ساخت فلومتر بسته به سطوح pH آب متفاوت است. علاوه بر این، دبی سنج باید طوری طراحی شود که جریان آب را در خود جای دهد. به منظور حصول اطمینان از حداکثر دقت، ظرفیت دبی سنج باید با فاضلابی که در سیستم جریان دارد مطابقت داشته باشد.

فاکتورهایی که در انتخاب فلومتر باید در نظر گرفت

یک بررسی بازار ادعا کرده است که بیش از 75 درصد از دبی سنج های صنعتی تا حد مورد انتظار عمل نمی کنند. این عمدتا به دلیل انتخاب نامناسب محصول ایجاد می شود. در مراحل اولیه انتخاب محصول، خریداران می توانند از درک نیازهای اساسی برنامه های کاربردی خود بهره مند شوند. برای این کار باید سوالات درست پرسیده شود.

چند نکته برای کمک به شما در تعیین نیازهای خود:

مهمترین پارامترهای فلومتر عبارتند از :

- تکرارپذیری

- دقت

- دامنه

- خطی بودن

ویژگیهای فلومتر

- عدم حساسیت به ارتعاش

- ماندگاری

- خروجی پایدار

- مقاومت در برابر خوردگی و سایش

- عملیات ایمن

- ردپای کربن کوچک

- سهولت نصب

باید دارای قابلیت تخلیه برای:

فواصل نگهداری و هزینه کم

به حداکثر رساندن زمان کار

دقت بهبود یافته

ویژگی زیر به برنامه ارزش افزوده میدهد:

ویژگی های مقاومت در برابر خوردگی خودکار، که به تشخیص عیب یا خرابی در قطعات (مانند لوله ها) کمک می کند.

هر محصولی مزایا و معایب خاص خود را دارد. مهم است که الزامات برنامه خود را با الزامات فلومتر مطابقت دهید. وقتی ویژگیها و نیازهای هر دو با هم هماهنگ باشند، نتایج فوقالعاده هستند. تولیدکنندگان و تامین کنندگان، به طور یکسان مشتاق هستند تا به خریداران در جستجوی آنها برای یافتن فلومتر مناسبی که در همه موارد عملکرد و کارایی ارائه می دهد، کمک کنند.

کالیبراسیون فلومتر

کالیبراسیون فلومتر همراه با سایر روش های نصب و نگهداری برای اطمینان از عملکرد ایمن نیروگاه ها مورد نیاز است. فلومتر یک تابع بسیار مهم را تجزیه و تحلیل می کند. از این رو، خریدار قبل از خرید فلومتر باید در نظر داشته باشد که آیا دستگاه را می توان به بهترین شکل ممکن نصب، استفاده و نگهداری کرد.

چرا کالیبره کردن فلومتر؟

فلومترها در کاربردها و عملکردهای حیاتی استفاده می شوند. از این رو، برای اطمینان از اندازه گیری دقیق، آنها باید کالیبره شوند. با استفاده مداوم، قطعات فرسوده شده و دبی سنج ها می توانند از کالیبراسیون خارج شوند. این در مورد دستگاه هایی که با ناهمواری ساخته شده اند صادق است. دقت اندازه گیری با گذشت زمان کاهش می یابد. کالیبراسیون منظم تضمین می کند که همه اجزا به طور موثر کار می کنند و نتایج درخشانی را ارائه می دهند.

مشکلات رایج فلومترها که نیاز به کالیبراسیون منظم دارند

چرا باید کالیبره کرد؟ در اینجا برخی از مشکلاتی که ممکن است در جریان سنج رخ دهد آورده شده است. این مشکلات عملکرد ماشین ها را مختل می کند. با این حال، آنها را می توان با استفاده از روش های کالیبراسیون حل کرد. برخی از مشکلاتی که باید مراقب آنها باشید:

رسوبات: خاک، نمک، مواد معدنی و مواد خارجی را می توان بر روی سطوح داخلی دستگاه رسوب داد. این باعث اختلال در عملکرد دستگاه می شود. حتی اگر به نظر می رسد که دستگاه از بیرون به خوبی کار می کند، رسوبات داخلی می تواند باعث ایجاد مشکلات عمده در عملکرد فلومتر شود.

آلودگی: اگر مواد داخل فلومتر آلوده باشد، ممکن است چندین مشکل ایجاد شود. به عنوان مثال، قسمت های پیچیده داخل فلومتر ممکن است مسدود شده و باعث خاموش شدن کل عملیات شود. آزمایش دقیق موادی که در داخل دستگاه جریان دارد باید انجام شود. در برخی موارد، مشکل ممکن است مربوط به خود دستگاه باشد. از این رو، تعمیر و نگهداری منظم باید برای شناسایی مناطق احتمالی و دلایل آلودگی انجام شود.

سایش: هنگامی که از مواد شیمیایی خشن استفاده می شود، سطح تجهیزات ممکن است فرسوده شود. شما باید فلومتر خود را از حملات شیمیایی در امان نگه دارید.

سایش و پارگی طبیعی: هر محصول دارای طول عمری است. فراتر از زمان یا میزان استفاده معین، سایش و پارگی طبیعی باعث پیری می شود. برخی از اجزای داخل فلومتر باید پس از مدت معینی تغییر کنند. این اطلاعات توسط سازنده ارائه خواهد شد. تغییر اجزاء در زمان مناسب، چرخه عمر طولانی تر جریان سنج را تضمین می کند.

درمان نامناسب: اگر دستگاه مطابق با دستورالعمل های سازنده استفاده نشود، برخی از قطعات یا دستگاه به طور کلی کار نمی کند. در مقیاس کوچکتر، عملکرد دستگاه تغییر خواهد کرد. به هر طریقی، ماشین نباید مورد سوء استفاده قرار گیرد.

نصب نادرست: برخی از مشکلات مربوط به فلومتر را می توان در مراحل نصب ردیابی کرد. این همچنین منجر به ناسازگاری بین عملکرد و کالیبراسیون فلومتر می شود.

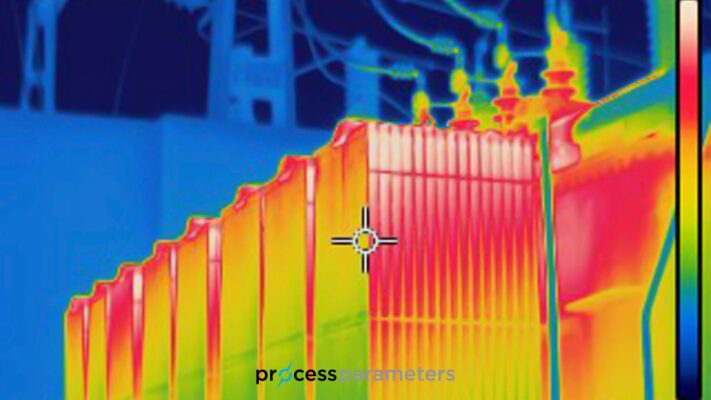

تأثیرات خارجی: محیط برنامه و محیط طبیعی هر دو تا حدودی بر عملکرد دبی سنج تأثیر خواهند داشت. عملکرد دبی سنج می تواند تحت تاثیر تابش الکترومغناطیسی، ارتعاشات، تغییرات دما و فشار و غیره باشد.

تفاوت در خواص سیال: یک فلومتر زمانی که با مایع یا گازی که با آن کالیبره شده است استفاده شود، عملکرد بهینه ای خواهد داشت. اگر یک ناهماهنگی عمده در مایع مورد استفاده وجود داشته باشد، دبی سنج نمی تواند نتایج دقیقی را ارائه دهد.

بهترین روشهای کالیبراسیون فلومتر

هنگام کالیبراسیون فلومترها، روشهای زیر به شما این امکان را میدهند که بیشترین بهره را از این فرآیند ببرید:

دقت استاندارد : این یک تمرین خوب است که مطمئن شوید استاندارد شما بسیار دقیق است. هنجار این است که دقت استاندارد چهار برابر بیشتر از واحد تحت آزمایش (UUT) حفظ شود. بسته به کاربرد، این قانون شست می تواند متفاوت باشد.

قابلیت ردیابی استاندارد : مانند همه بهترین روش های کالیبراسیون برای اکثر تجهیزات، استاندارد مورد استفاده برای کالیبره کردن تجهیزات شما باید تا یک استاندارد شناخته شده قابل ردیابی باشد. قابلیت ردیابی برای تأیید اندازه گیری های شما مهم است. همچنین به تعیین دقت فرآیند کالیبراسیون شما کمک می کند.

کالیبراسیون زمان واقعی : از آنجایی که فرآیند کالیبراسیون در زمان واقعی انجام می شود، دبی دبی سنج نباید تغییر کند. جریان بین تجهیزات استاندارد و تست باید در طول فرآیند کالیبراسیون ثابت باشد.

شرایط فیزیکی : شرایط فیزیکی در طول عملکرد فلومتر استاندارد و آزمایشی نباید تغییر کند. یک تغییر جزئی در شرایط دما یا فشار می تواند باعث اختلال عمده در فرآیند کالیبراسیون شود که منجر به خطا می شود. همچنین باید اطمینان حاصل کنید که نشتی، تغییر در حجم یا تغییر ماده/مدیا وجود ندارد.

شرایط زمان واقعی : آزمایش ها باید در شرایطی انجام شوند که در طول کارکرد دبی سنج وجود داشته باشد. این به شما کمک می کند تا دقیقاً نیازهای برنامه را مطابقت دهید.

آزمایش چندگانه : برای تأیید یافته های اولیه شما باید آزمایش های متعددی انجام شود. اگر تفاوت عمده ای در یافته ها وجود داشته باشد، باید دقت استاندارد خود و سایر فرآیندها و تجهیزات مورد استفاده را تأیید کنید.

نکته دینامیک صنعتی :

در طول فرآیند کالیبراسیون، منطقه خطای رایج در محیط اندازه گیری قرار دارد. این ناحیه زمانی وارد عمل می شود که بین ویسکوزیته، چگالی یا محتوای حرارتی مایع در هر دو مرحله آزمایش تفاوت وجود داشته باشد.

به عنوان مثال، اگر چگالی مایع در حین کار با استاندارد کمی بیشتر از چگالی مایع در حین کار فلومتر آزمایشی باشد، نتایج شما نادرست خواهد بود.

بهترین روش های کالیبراسیون فلومتر در سطح کلان

(انجام شده در سطح شرکت)

اقدامات زیر باید توسط یک شرکت در سطح کلان به کار گرفته شود. این مسئولیت عملکرد مدیریتی یک سازمان است که این فرآیندها را در جای خود قرار دهد:

کالیبراسیون برنامه ریزی شده : یک برنامه کالیبراسیون منظم باید وجود داشته باشد. تمام دبی سنج ها باید مطابق با زمان کارکرد یا چرخه عمر محصول کالیبره شوند.

دادههای کالیبراسیون قابل دسترسی : وقتی یک فلومتر کالیبره میشود، تمام دادهها باید با دقت ثبت شوند. این اطلاعات باید به راحتی در دسترس شخص مسئول باشد. از این رو، در یک نگاه، تکنسین متوجه خواهد شد که چه زمانی و چه تغییراتی در دستگاه ایجاد شده است. این به آنها اجازه میدهد تا بینشی از روشهای تعمیر و نگهداری اجرا شده بر روی محصول داشته باشند.

آزمایشگاه تایید شده : اگر از آزمایشگاه کالیبراسیون استفاده می کنید، اطمینان حاصل کنید که آنها دارای تجربه و گواهینامه های مناسب هستند. همچنین نباید از یک آزمایشگاه به آزمایشگاه دیگر جابجا شوید زیرا روشها یا استانداردهای کالیبراسیون ممکن است مقایسه بین این دو را برای شما دشوار کند.

کاهش زمان خاموشی : زمان خاموشی یک اتفاق طبیعی در فرآیند کالیبراسیون است. شما می توانید با خرید دبی سنج های یدکی این زمان خاموشی را کاهش دهید یا حتی کاهش دهید. چرخاندن فلومترها همچنین عملکرد بهتری را تضمین می کند و امکان مقایسه ردیابی در عملکرد دو فلومتر را فراهم می کند.

اگرچه کالیبراسیون اکثر دبی سنج ها در برخی مواقع به دلیل فرسودگی و پارگی قطعات از بین می رود، کالیبراسیون نیز می تواند به دلیل نصب نامناسب یا قطعات آسیب دیده خاموش شود. از این رو، کالیبراسیون منظم تضمین می کند که فلومتر به خوبی کار می کند و نتایج دقیق را ارائه می دهد.

صنایعی که از فلومترها استفاده میکنند

فلومترها در چندین صنعت استفاده می شوند. در زیر چند نمونه از صنایع و کاربردهایی که از دبی سنج ها برای نظارت و اندازه گیری دقیق مایعات مختلف استفاده می کنند آورده شده است:

کاربرد شیمیایی : نظارت بر جریان مواد شیمیایی

صنعت : نفت و گاز

کاربرد : اندازه گیری نرخ جریان نفت خام

صنعت : خمیر و کاغذ

کاربرد : اندازه گیری انبار خمیر

صنعت : پتروشیمی

کاربرد: اندازه گیری جریان سوخت در کاربردهای تجاری

صنعت : غذا و نوشیدنی

کاربرد : پر کردن شراب

کاربرد پالایش : نظارت بر پمپ ها

صنعت : داروسازی

کاربرد : تولید و بسته بندی مایعات

صنعت :

کاربرد فاضلاب و فاضلاب : اندازه گیری فاضلاب جریان یافته به سیستم های تصفیه آب

صنعت

: کاربرد نیرو و انرژی : اندازه گیری جریان دیونیزه شده

صنعت : کشاورزی

کاربرد: نظارت بر آب مصرفی برای آبیاری

منابع:

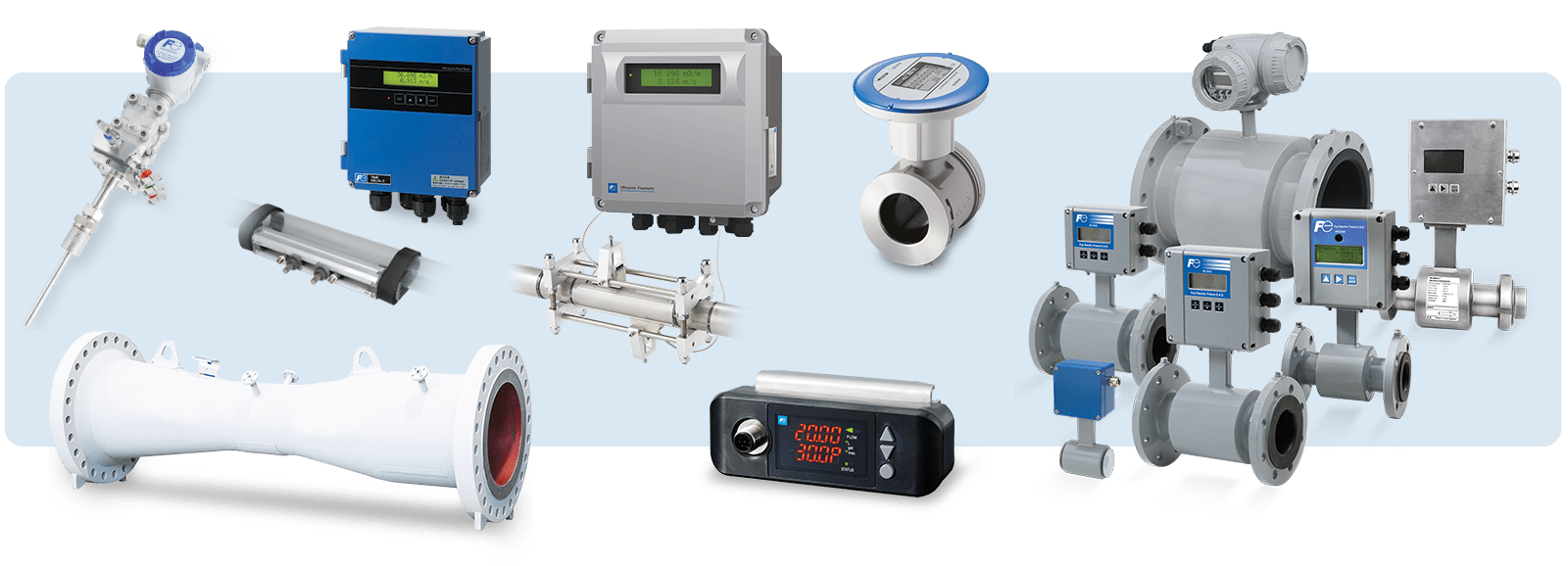

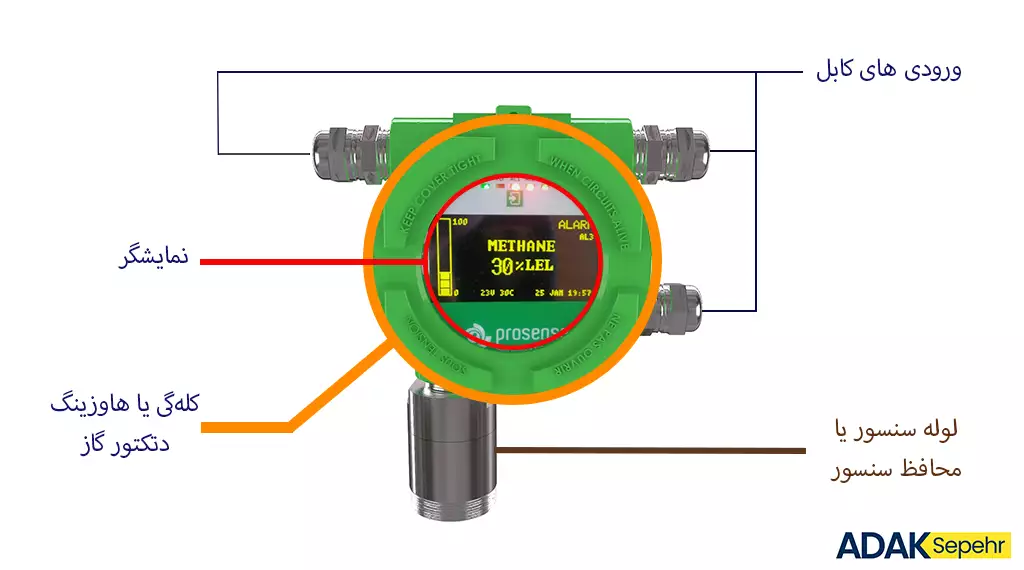

استفاده از فلومتر برای اندازهگیری جریان سیالات از جمله مایعات، گازها، و بخارها اهمیت بالایی دارد. این ابزارها اطلاعاتی از قبیل حجم، سرعت، و جرم سیال را اندازهگیری کرده و با محاسبات مختلف، اطلاعاتی از جمله جریان، فشار مطلق، فشار دیفرانسیل، ویسکوزیته، و دما را ارائه میدهند.

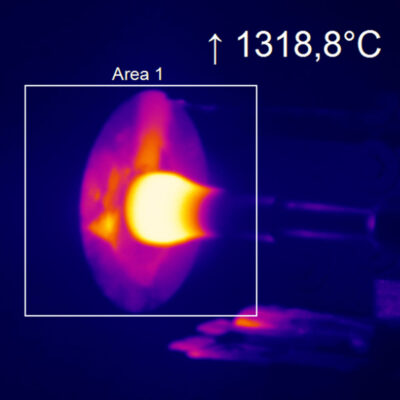

روشهای اندازهگیری دبی سنج

اندازهگیری جریان سیالات با استفاده از فلومترها بر اساس اختلاف فشار، حجم، سرعت، یا جرم انجام میشود. فلومترهای بر اساس اختلاف فشار ساختار ساده، تلاطم و فرسایش کمتری دارند اما دقت آنها کمتر است. در حالی که فلومترهای مغناطیسی، ورتکس، و التراسونیک بر اساس سرعت عمل میکنند و دقت بالاتری دارند اما قیمت بالاتری دارند.

قبل از خرید فلومتر، آشنایی با انواع مختلف و مصرف آنها توصیه میشود. در این راستا، برخی از پرکاربردترین انواع فلومترها معرفی شده و توضیح داده شدهاند.

ادامه مطلب را در مقاله زیر بخوانید:

فلومتر چیست؟ اهمیت فلومتر در اندازهگیری

-Front-Screen-Stylus-Reviewer-Photo-SOURCE-Brenda-Stolyar.jpg)